پرینت سه بعدی در خودروسازی

اگرچه هنوز نمی توانید یک خوردرو که با پرینت سه بعدی تولید شده است را در نمایندگی بخرید، اما پرینت سه بعدی برای سال ها بخش مهمی از فرآیند تولید و توسعه خودرو ها بوده است. با این حال، اخیرا شاهد این هستیم که استفاده از پرینت سه بعدی در سراسر تولید، جایگاه خود را به دست آورده است.

پرینت سه بعدی می تواند ارزش زیادی به زنجیره های تامین در شرکت های خوروسازی اضافه کند و طیف وسیعی از برنامه های تولید را باز کند. این فناوری کارآمد و مقرون به صرفه تر می باشد و شرکت ها می توانند از پرینت سه بعدی را برای پشتیبانی از فرآیند تولید در کارخانه استفاده کنند. مواد اولیه جدید و انعطاف پذیر فرصت هایی را برای تولید پرینت سه بعدی با دقت بالا و کاربردی باز می کنند که می توانند در قسمت های نهایی قرار بگیرند و (انبوه) سفارشی سازی فرصت ها و عملکرد بالا را ارائه دهند. ، اما این تازه شروع است.

برای خواندن 9 روش کلیدی که پرینت سه بعدی به نوآوری در صنعت خودروسازی، از طراحی تا ساخت و فراتر از آن، کمک می کند، با ما همراه باشید:

فهرست مطالب

Toggleپرینت سه بعدی در طراحی و نمونه سازی خودرو:

نمونه سازی رایج ترین استفاده از پرینت سه بعدی در صنعت خودرو می باشد.

به لطف سرعت بسیار بالا که در آن می توان نمونه سازی را با استفاده از پرینت سه بعدی انجام داد، نمونه سازی سریع تقریباً مترادف با پرینت سه بعدی شده است و این فناوری فرآیند توسعه محصول را متحول کرده است.

با پرینت سه بعدی، طراحان خودرو می توانند به سرعت یک نمونه اولیه از یک قطعه فیزیکی یا یک مجموعه، از یک عنصر داخلی ساده گرفته تا داشبورد یا حتی یک مدل مقیاس از یک خودرو کامل بسازند. پرینت سه بعدی شرکت ها را قادر می سازد تا ایده ها را به شواهدی قانع کننده از مفهوم تبدیل کنند. سپس می توان این مفاهیم را به نمونه های اولیه با جزئیات بالا ارتقا داد که کاملاً با نتیجه نهایی مطابقت دارند و در نهایت محصولات را از طریق یک سری مراحل اعتبار سنجی به سمت تولید انبوه هدایت می کنند.

نمونه سازی اولیه زمان بر و پر هزینه بود زیرا تولید یک محصول چندین بار تکرار می شد. با پرینت سه بعدی، نمونه های اولیه بسیار متقاعد کننده و کاربردی را می توان در عرض یک روز با هزینه بسیار کمتری نسبت به روش های تولید سنتی ایجاد کرد. چاپگر های سه بعدی رومیزی به تیم های مهندسی و طراحی اجازه می دهند تا این فناوری را به منظور افزایش چرخه های تکرار و کوتاه تر کردن فاصله بین ایده و محصول نهایی وارد کنند و روند کلی توسعه محصول خود را تقویت کنند.

1. پرینت سه بعدی نمونه های اولیه خودرو در همان روز

در مرکز فناوری سریع فورد در Merkenich، آلمان، بسیاری از فناوریهای پرینت سه بعدی برای ایجاد نمونههای اولیه با زمان های کوتاه استفاده می شوند. مهندسان و طراحان به جای فرستادن کار به یک شرکت با زمان تحویل چند هفته ای، می توانند طرح های خود را در عرض چند ساعت در دستان خود ببینند.

طراحان می توانند نمونه های اولیه همان روز را در مرکز فناوری سریع تولید کنند و تولید چندین طرح را تنها در چند ساعت تکرار کنند. برونو آلوز، کارشناس تولید مواد افزودنی در فورد، میگوید نمونههای اولیه فیزیکی می توانند مزایایی نسبت به مدل های دیجیتال داشته باشند.

به عنوان مثال، از پرینترهای سه بعدی برای نمونه سازی اولیه حروف پشت فورد پوما استفاده شد که به طراحان اجازه می دهد ببینند که خطوط و سایه ها در شرایط نوری مختلف چگونه ظاهر میشوند. آلوز میگوید: پرینتر سه بعدی آنقدر سریع و برای این نوع حروف مؤثر است که می توانیم گزینه تکرار تولید را در اختیار طراحان قرار دهیم». این چیزی است که می توانید آن را در CATIA یا نرمافزارهای طراحی سه بعدی دیگر ببینید، میتوانید نور را شبیه سازی کنید، اما حس کردن، لمس کردن و دیدن تمام انعکاسها زمانی که حروف را روی خودرو میگذارید متفاوت است.

2. قطعات سبک خودرو با پرینت سه بعدی

شرکت IGESTEK یک تامین کننده خودرو در اسپانیا است که متخصص در توسعه راه حل های سبک وزن با استفاده از پلاستیک و مواد کامپوزیت است. تیم آنها از پرینت سه بعدی در سراسر فرآیند توسعه محصول، از مرحله طراحی مفهومی برای تأیید هندسه تا مرحله طراحی دقیق برای تحقق نمونه های اولیه کاربردی، استفاده می کند. آنها همچنین از پرینت سه بعدی برای تولید ابزار سریع ، مانند درج برای قالب های تزریق پلاستیک یا ابزارهای ترموفرمینگ برای کامپوزیت ها استفاده می کنند.

بهینه سازی توپولوژی یک موضوع داغ در سبک وزنی است. شرکت IGESTEK از Autodesk Fusion 360 برای تولید راه حل های متعدد بر اساس لیستی از پارامترها استفاده کند.

برای یک پایه تعلیق، تیم معماری چند ماده را توسعه داد که پرینت سه بعدی فلزی را بر اساس هندسه های مولد و مواد کامپوزیتی سبک تر ترکیب می کند تا بهترین عملکرد را در بسته ای 40 درصد سبک تر از راه حل های فعلی موجود در بازار ارائه دهد. این قطعات روی پرینت سه بعدی نمونه سازی شدند.

3. حرکت دادن خودروهای مفهومی با پرینت سه بعدی

ویتال اتو یک استودیوی طراحی صنعتی در بریتانیا است که با برندهای بزرگ خودرو مانند ولوو، نیسان، لوتوس، مک لارن، جیلی، تاتا و غیره کار می کند. هنگامی که سازندگان اصلی تجهیزات (OEM) خودشان زمان برای آزمایش ندارند، به Vital می آیند تا ایده ها، طرح های اولیه، نقشه ها یا مشخصات فنی را به شکل فیزیکی کاملاً تحقق یافته تبدیل کنند.

“ما از روز اول از پرینت سه بعدی استفاده کرده ایم” آنتونی بارنیکوت، مهندس طراحی مسئول تولید افزودنی، گفت: ما میخواستیم پرینت سه بعدی را به فرآیندهای تولید خود معرفی کنیم، نه تنها برای کاهش هزینه ها، بلکه برای ارائه تنوع بیشتر به مشتری با طرحها و ایده هایشان.

پرینت سه بعدی نه تنها به تیم کمک می کند تا محصولات بهتری را سریعتر ایجاد کند، بلکه کار جدید را نیز جذب می کند. آنها دریافتند که بسیاری از مشتریانشان به آنها مراجعه می کنند زیرا می خواهند به جدیدترین فناوری ها دسترسی داشته باشند و می خواهند اجزای خود را با استفاده از آخرین مواد پیشرفته ساخته شوند.

پیشرفت فناوری و پرینت سه بعدی در 10 سال گذشته فوق العاده است. زمانی که من برای اولین بار شروع به تولید وسایل نقلیه کم حجم و خاص کردم، برخی از محصولاتی که امروز به سادگی تولید می کنیم غیرقابل دسترس بودند. بارنیکات گفت و نه تنها امروز می توانم این قطعات را تولید کنم، بلکه میتوانم آنها را با هزینه بسیار مقرون به صرفه و خیلی سریع تولید کنم.

4. پرینت سه بعدی قالب ها و قطعات خودرو

شرکت Makra Pro یک ارائهدهنده خدمات پرینت سه بعدی است که فرآیند جدیدی را برای قالبگیری چرم، یک ماده تزئینی محبوب در اتومبیلهای لوکس که شکل دادن به آن دشوار است، با استفاده از قالبهای پرینت سه بعدی توسعه داده است. آنها با مشارکت برخی از مشتریان خود، از جمله سازندگان خودروهای لوکس، موتور سیکلت روشی را برای شکل دادن و برجسته کردن چرم واقعی آزمایش کرده اند.

با استفاده از قالب های پرینت شده از فوم انبساط کننده استفاده میکند تا فشار را به طور مساوی بر روی صفحهای از چرم کشیده توزیع کند. با سفت شدن کف، چرم در قالب فشرده می شود و شکل خود را به خود می گیرد.

سپس قطعات چرمی تمام شده را می توان به عنوان مثال روی پانل در خودرو کشیده یا به روکش صندلی در خودرو متصل کرد. یکی از شرکتهای تیونینگ معروف خودروهای لوکس با نسخه محدود از این قطعات چرمی قالبگیری شده برای پانلهای دیوار یا سقف در بهبود خودرو استفاده میکند.

5. کمک پرینت سه بعدی در ساخت

شرکت Dorman Products پایگاه داده ای از بیش از 100000 قطعه را برای صدها وسیله نقلیه مختلف طراحی و مدیریت می کند. اریک تریسون، مدیر تیم طراحی مکانیک، میگوید: «از لحاظ تاریخی، ما سالانه بین 4000 تا 5000 قطعه جدید منتشر کردهایم.

کریس آلباخ، سرپرست پرینت سه بعدی این شرکت، میگوید: علاوه بر چالش لجستیکی محض برای فعالیت بهعنوان تامین کننده پس از فروش، تیمهای طراحی و تولید محصولات دورمن باید به ویژه چابک باشند. OEM ها تیم هایی متشکل از افراد دارند که یک قطعه را طراحی می کنند، که گاهی دو سال قبل از عرضه یک خودرو جدید شروع می شود. ما باید راههایی پیدا کنیم تا مطمئن شویم جایگزین هایمان قابل اعتماد هستند و در عین حال سریع به بازار عرضه میشوند.

قبل از ادغام پرینتر های سه بعدی در جریان کاری خود، نبود امکان نصب آزمایشی سفارش مانعی برای توسعه سریع بود و ماشینکاری بسیار گران و زمان بر بود.

اکنون، با پرینتر های سه بعدی، تجهیزات آزمایشی را همراه با نمونهسازی اولیه محصول توسعه میدهیم، بنابراین هنگامی که در مورد طراحی نهایی تصمیم می گیریم، می توانیم وسیله ای برای آزمایش آن نیز داشته باشیم. آلباخ می گوید: ما سعی می کنیم تا حد امکان فعال باشیم.

از زمانی که دورمن اولین پرینتر سه بعدی خود را ده سال پیش خریداری کرد، آلباخ و تریسون به طور پیوسته پرینترهای بیشتری را اضافه کرده اند و به طور مستمر ظرفیت واحدهای موجود خود را به حداکثر رسانده اند.

اولین پرینتر سه بعدی ما ظرف دو ماه هزینه خود برگرداند. هنگامی که ما در حال انجام توجیه هزینه یا بازگشت سرمایه برای هر یک از پرینترهای سه بعدی هستیم، می توانیم سود را به جای بازه زمانی دو ساله در ماه ها توجیه کنیم. این به رهبری ما اطمینان می دهد که پرینت سه بعدی یک سرمایه گذاری ارزشمند است.

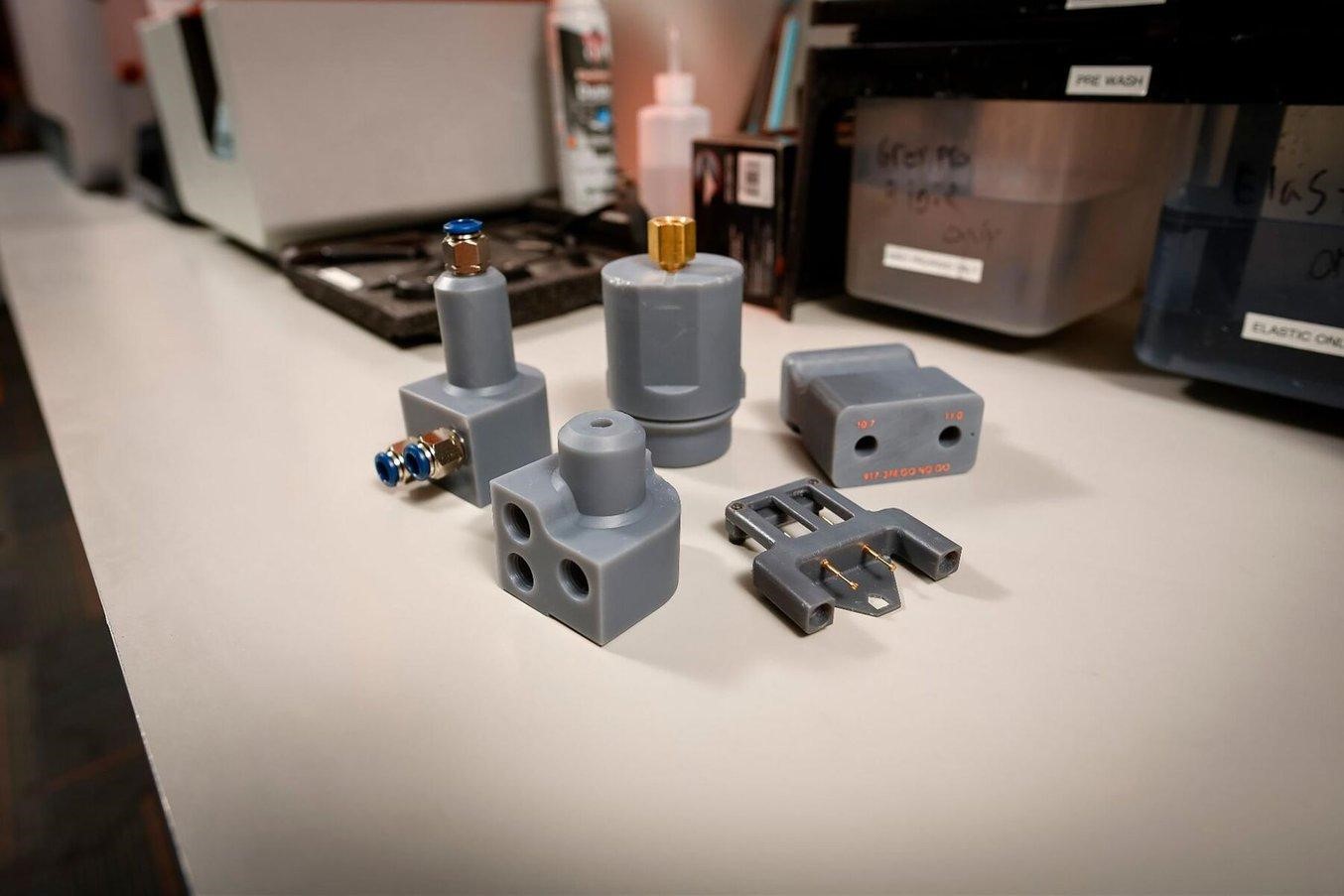

6. پرینت سه بعدی قطعات مصرف نهایی

مانند بسیاری از کسب و کارهای موفق، BTI Gauges با یک شکاف در بازار شروع شد. براندون تالکمیت، بنیانگذار و مالک، به دنبال یک رویکرد قابل تنظیم برای نمایشگر خودرو با عملکرد بالا بود.

تالکمیت به دنبال ساخت یک صفحه نمایش بود تا چندین پارامتر و مشخصه را در یک صفحه نمایش دهد. او سپس با ساخت نمونه اولیه از محفظههای خارجی سنجها بر روی یک پرینتر سه بعدی و آزمایش آنها، قرار دادن محفظهها در محیطهای با حرارت بالا در داخل ماشینها و محفظه ها و اصلاح طرح برای تکمیل مدلهای مختلف خودرو، شروع کرد.

بلافاصله، مشتریانی که خودروهای مسابقهای ژاپنی، لامبورگینی، دوج وایپرز، و سایر وسایل نقلیه با کارایی بالا در دهه 1990 رانندگی میکردند، به محصول او علاقه نشان دادند.

Talkmitt شروع به ارزیابی گزینه های پرینت سه بعدی دیگر، از جمله پرینترهای سه بعدی همجوشی بستر پودر پلاستیکی گران قیمت، پرینترهای سه بعدی رزینی و یک گزینه SLS فشرده ارزان کرد. اما بین قیمت نیم میلیون دلاری برخی از آنها و فرآیند پیچیده خرید مواد از دیگران، هیچ گزینه ای در دسترس نبود. این تا زمانی بود که او پرینتر سه بعدی مدنظر خود را یافت بنابراین چند آزمایش انجام داد و متوجه شد که چه نوع گرمایی را می تواند تحمل کند. تالکمیت میگوید که مراحل تکمیل و رنگآمیزی را روی آن انجام داد و همه چیز درست شد.

در طول مشکلات زنجیره تامین در دو سال گذشته، BTI Gauges با کمبودهای زیادی در صفحه نمایش های لمسی و سایر اجزای مورد نیاز برای 9 خط تولید خود مواجه شد. با وارد کردن پرینت سه بعدی در داخل خانه ، او بدون نیاز به صرف هزاران دلار برای ابزارآلات جدید یا پرداختن به انبوهی از محصولات منسوخ شده، فوراً به یک طرح جدید تبدیل شد.

7. پرینت سه بعدی در ارتقا عملکرد موتور

شرکت Forge Motorsport که قطعات پس از فروش خودروهای پرفورمنس را تولید می کند، از پرینت سه بعدی برای نمونه سازی قطعات آنها استفاده می کند. وقتی تویوتا یاریس GR عرضه شد، مهندسان فورج متوجه چند فرصت برای بهبود طراحی مجرای ورودی شدند – جابجایی دهانه جعبه هوا و افزایش اندازه کلی قطعه – که نوسانات دمای هوای ورودی (IAT) را کاهش میدهد. پیش بینی عملکرد موتور را دشوار می کند، در حالی که دمای متوسط را به طور کلی کاهش می دهد.

آنها بخش OEM را با استفاده از اسکن سه بعدی مهندسی معکوس کردند و تغییرات طراحی را به صورت مجازی در SOLIDWORKS ایجاد کردند، جایی که توانستند جریان هوا را شبیه سازی کنند. هنگامی که آنها یک مدل سه بعدی قابل اجرا داشتند، نمونه اولیه آن را با پرینت سه بعدی ساختند، که برای تأیید مکان جدید برای باز شدن جعبه هوا استفاده کردند. همانطور که در نظر گرفته شده است کار می کند و افزایش اندازه کلی قطعه با سایر اجزا یا کابل ها تداخلی ایجاد نمی کند. با تأیید تناسب اولیه، آنها این قطعه را با یک ماده قوی و مقاوم در برابر ضربه، مجدداً پرینت کردند، آن را سیاه کردند تا شبیه قسمت نهایی شود، و آن را به مشتری داد تا آزمایش کند.

مشتری به مدت پنج ماه از قطعه پرینت سه بعدی در Yaris GR خود استفاده کرد و در این مدت داده هایی را در مورد عملکرد در شرایط مختلف از جمله در مسیرها و صعودهای سربالایی جمع آوری کرد. IAT در قسمت استوک بین 42-45 درجه سانتیگراد متفاوت بود، با تغییرات قابل توجهی در طول دوره مسابقه مشاهده شد. با بخش بازطراحی شده، پرینت شده در رزین Tough 1500، مشتری IAT ها را بین 35-36 درجه سانتی گراد اندازه گیری کرد. همانطور که پیش بینی می شد، بخش بازطراحی شده هم دارای IAT کمتر و هم نوسانات کاهش یافته بود. با در دست داشتن این داده ها، با اطمینان از اینکه بخش آنها نسبت به طراحی OEM بهبود یافته است، فورج به سمت تولید قطعه نهایی تولید با فیبر کربن حرکت کرد.

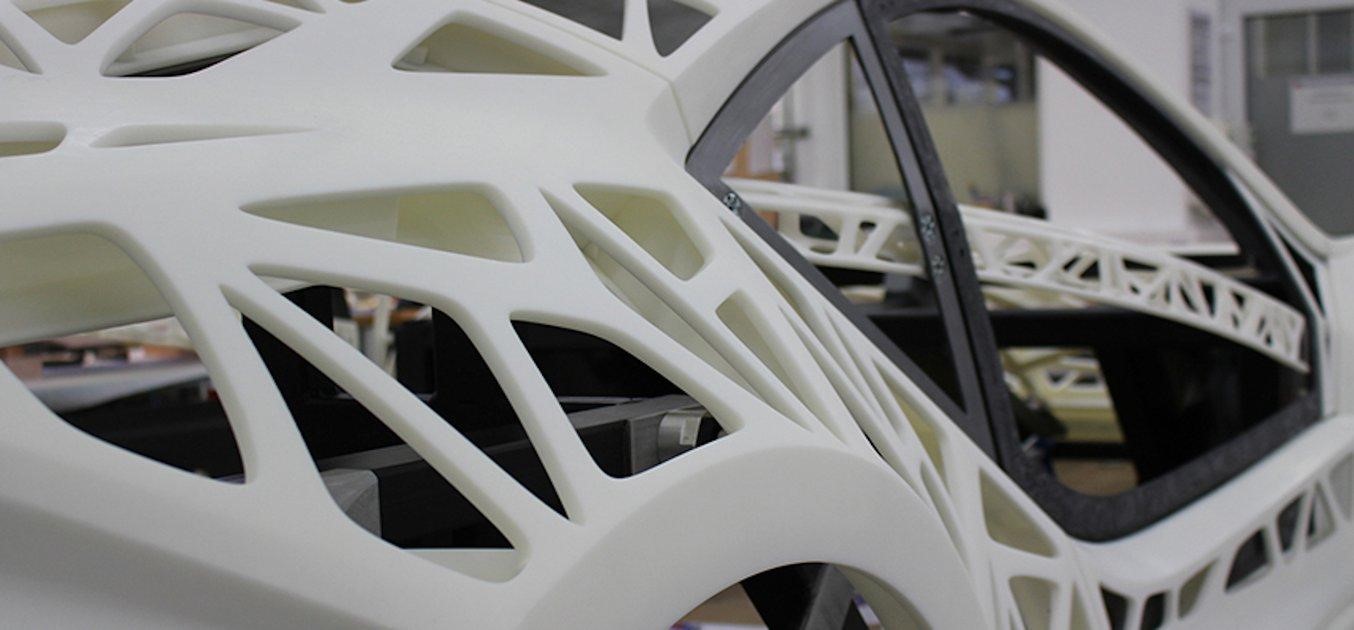

8. پرینت سه بعدی در فرمول یک

فرمول دانشجو یک مسابقه طراحی مهندسی سالانه است که در آن تیمهای دانشجویی از سرتاسر جهان خودروهایی به سبک فرمول می سازند و مسابقه می دهند. تیم فرمول دانشجویی TU Berlin (FaSTTUBE) یکی از بزرگترین گروه ها است. از سال 2005، 80 تا 90 دانشآموز هر سال خودروهای مسابقه ای جدید تولید می کنند. این تیم یک پرینتر سه بعدی را به مجموعه ابزار خود اضافه کردند که از آن برای صرفه جویی در زمان، کاهش هزینهها، و ساخت قطعات فیبر کربنی استفاده کنند که قبلا به طور غیرقابل قبولی گران تمام می شد.

قالبهای پرینت سه بعدی برای کامپوزیتها به تیم اجازه می دهد تا انعطاف پذیری بسیار بیشتر، زمانهای تحویل کوتاه تر و صرفهجویی در هزینه ها را هنگام طراحی قطعات کلیدی مانند شاسی فرمان به تیم کمک کند. ماشینکاری قالب برای این قطعه نیاز به ابزارهای تخصصی گران قیمت دارد و برون سپاری قطعه قالب گیری شده هفته ها طول می کشد و نزدیک به 1000 یورو هزینه دارد. در عوض، پرینت سه بعدی قالب در داخل و لمینیت آن با دست تنها 10 یورو به عنوان مواد و 1.5 ساعت زمان کار هزینه دارد.

این تیم همچنین از پرینت سه بعدی برای نمونه سازی طرحهای اولیه، قطعات سبک وزن و حتی ساخت قطعات نهایی استفاده میکند.

پرینت سه بعدی به تیم FaSTTUBe انعطاف پذیری جدید، آزادی طراحی و صرفه جویی در هزینه ها داده است. علاوه بر این، دانشآموزان تجربه ساخت نمونههای اولیه، ابزارآلات و حتی قطعات مصرفی نهایی برای پروژه خود را به دست آوردهاند. این مهارتها با ورود دانشآموزان به نیروی کار باقی میماند و تجربه ارزشمندی را برای هر رشته مهندسی به ارمغان میآورد.

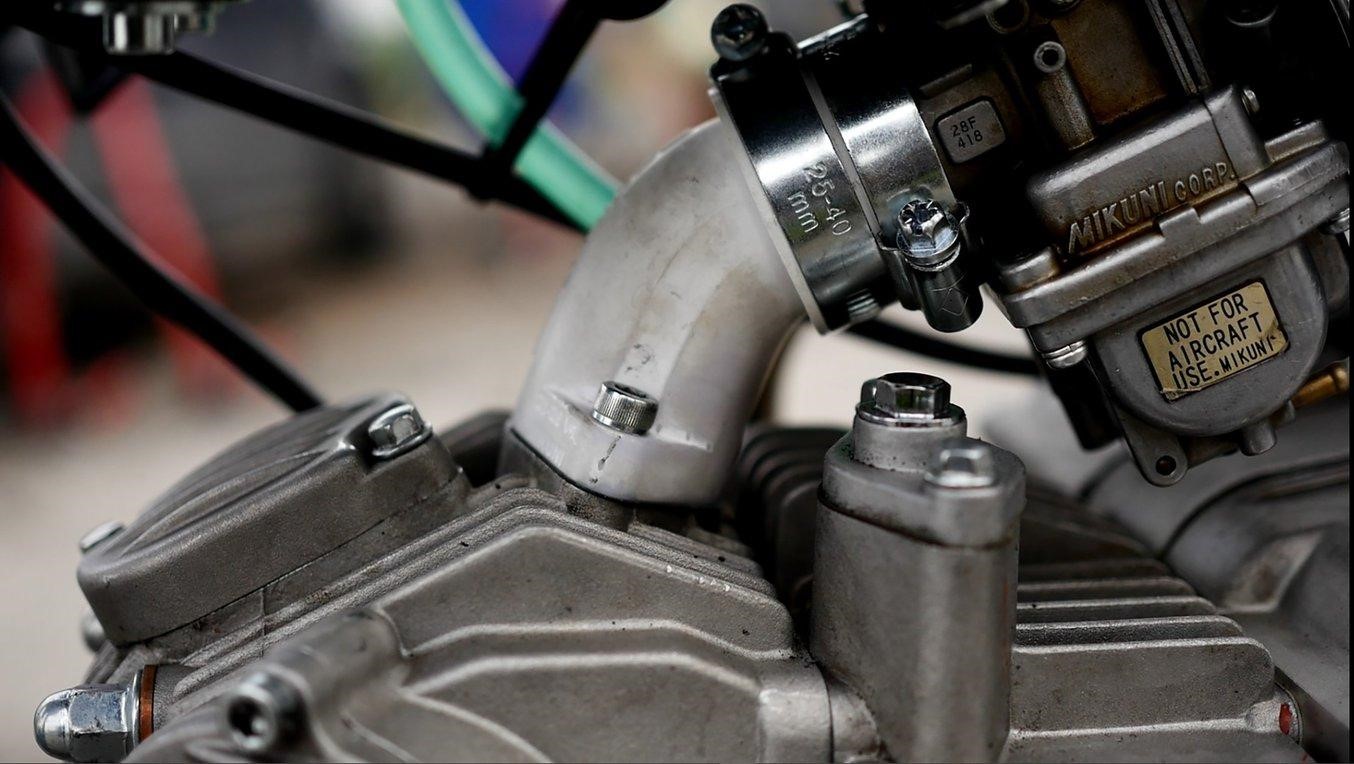

9. پرینت سه بعدی قطعات یدکی موتور

آندره آ پیرازینی از سال 2012 موتورسواری می کند. او می خواست خود را برای طراحی و ساخت یک منیفولد ورودی سه بعدی کاربردی و ایمن برای موتور خود به چالش بکشد. در گذشته، او استفاده از فناوری پرینت FDM را امتحان کرده بود، اما نتیجه آن چیزی نبود که انتظارش را داشت، زیرا این قطعه هوابند نبود و عملکرد موتور را به خطر انداخت.

برای توسعه پروژه، پیرازینی از اسکن سه بعدی و نرم افزار Autodesk Fusion 360 برای مهندسی معکوس طراحی استفاده کرد. اسکن موتور چهار زمانه (دو سوپاپ) با فریم و کاربراتور آن به او کمک کرد تا منیفولد را به درستی اندازه بگیرد و سپس آن را در موقعیت بهینه قرار دهد. با استفاده از نرم افزار CAD، می توان قطر ورودی هد را با کاربراتور هماهنگ کرد و از پله ها و هرگونه افت فشار یا تلاطم جلوگیری کرد.

منیفولدی که پیرازینی با پرینت سه بعدی رزین تولید کرده است، دمای بالا و پایین را کاملاً تحمل کرده است و همچنان روی موتور خود نصب می شود. به لطف استفاده از یک دوربین تصویربرداری حرارتی، پیرازینی کشف کرد که رزین سخت نیز عملکرد حرارتی بسیار بهتری را ارائه میدهد: منیفولد پرینت سهبعدی با پرههای خنککننده دمای 40 تا 50 درجه سانتیگراد کمتری را در مقایسه با منیفولد آلومینیومی کلاسیک ثبت کرد. علاوه بر این، پس از یک مسابقه حدود 20-25 دقیقه در دمای بیرونی حدود 33 درجه سانتیگراد، امکان لمس منیفولد بدون سوختگی وجود داشت.

این پروژه نه تنها موفق شد، بلکه حتی عملکرد موتور را نیز بهبود بخشید. بر اساس برخی بهبودهایی که Pirazzini در طراحی اصلی انجام داد، موتور در مقایسه با منیفولد استاندارد ماشینکاری شده قدرت بیشتری داشت (حدود یک اسب بخار، تقریباً 10 درصد افزایش)، در حالی که در محدودههای تحمیل شده توسط قوانین قهرمانی باقی میماند.

ساخت خودرو با پرینت سه بعدی

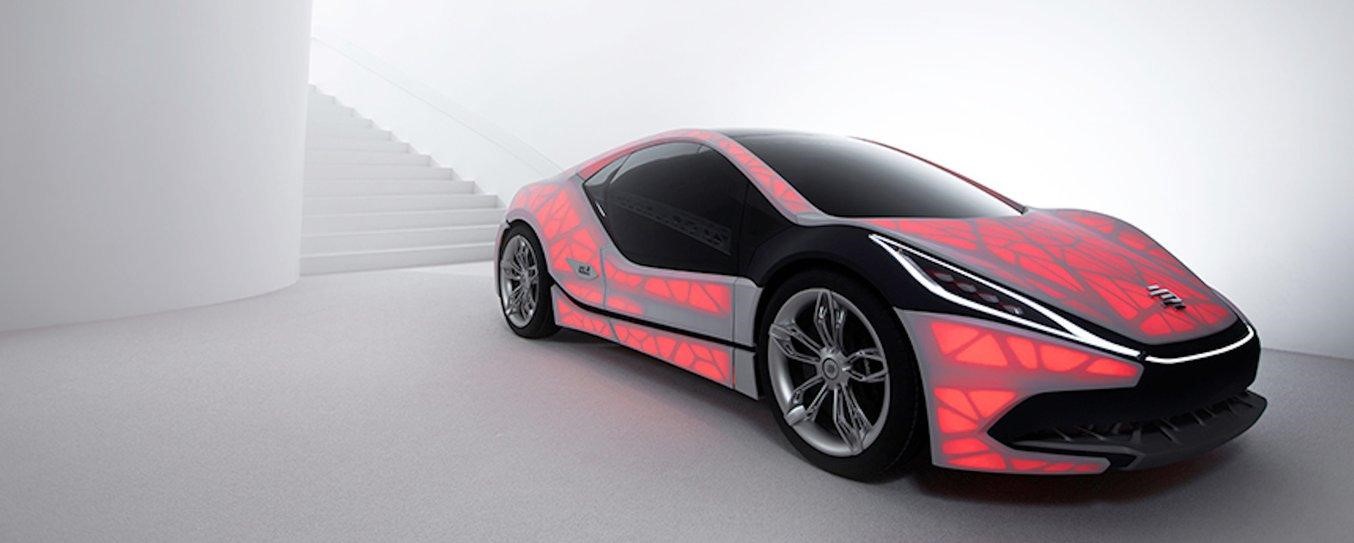

در میان هیجان پرینت سه بعدی در اوایل دهه 2010، هیجان در رسانه های محبوب پیرامون پرینت سه بعدی مجموعه های پیچیده و در مقیاس بزرگ، از جمله کل، افزایش یافت. خودرو های پرینت سه بعدی با این حال، حتی بزرگترین حامیان خودروهای پرینت سه بعدی «کاملاً» تمرکز خود را به پرینت اجزای ساختاری و تزئینی مانند شاسی، بدنه و صندلیها معطوف کردند، نه موتور یا سایر مجموعههای الکترومکانیکی.

برخی شرکتها، از جمله Local Motors و EDAG، خودروهای مفهومی کاملی را ایجاد کرد که در آن شاسی و بدنه آن به صورت سه بعدی پرینت شده بود و آنها را در رویدادهای تجاری مانند SEMA در اواسط دهه 2010 در معرض دید عموم قرار داد. با این حال، هیچ یک از این پروژه ها به تولید سریال نرسیدند.

Divergent 3D طراحی مولد و پرینت سه بعدی را برای ایجاد اجزای سفارشی برای تولیدکنندگان قطعات خودرو ترکیب می کند. هنگامی که یک قطعه طراحی شد، با استفاده از پرینترهای سه بعدی فلزی این شرکت ساخته می شود. اولین پروژه عمومی آنها هایپرکار Czinger 21C است، در حالی که آنها همچنین تامین کننده OEM های اصلی از جمله استون مارتین هستند.

در سوی دیگر طیف، YoYo که توسط شرکت ایتالیایی XEV توسعه یافته است، ممکن است اولین خودروی برقی پرینت سه بعدی “بازار انبوه” باشد که اکنون برای مشتریان ارسال می شود. به غیر از شاسی، صندلی ها و شیشه جلو، تمام قسمت های قابل مشاهده YoYo نیز به صورت سه بعدی پرینت شده اند. به لطف استفاده گسترده از پرینت سه بعدی، این شرکت موفق شده است تعداد قطعات را از 2000 به تنها 57 کاهش دهد و در نتیجه طراحی سبکی با وزن تنها 450 کیلوگرم ایجاد کرده است.

همانطور که در تمام این مثالها دیدهایم، پرینت سه بعدی قبلاً بارها ثابت شده است که مزایای قابلتوجهی را برای تامینکننده، OEM و مصرفکننده در صورت استفاده خلاقانه برای کاهش زمان عرضه به بازار و بهبود عملکرد خودرو ارائه میکند. در برخی موارد، فناوری پرینت سه بعدی مرزها را جابجا می کند و به دستیابی به امکانات کاملاً جدیدی در طراحی و تولید کمک می کند. در برخی دیگر، این فناوری باعث کاهش هزینه های تولید و صرفه جویی در زمان می شود.

همانطور که درک ارزش و واقعیت های پرینت سه بعدی در صنعت گسترش می یابد، و همانطور که فناوری و پایه مواد موجود هر روز همه کاره تر می شوند، فناوری افزودنی به تغییر شکل ما در نحوه طراحی، ساخت و نگهداری وسایل نقلیه در سراسر جهان ادامه خواهد داد.

ما در تیم دکتر پرینتر امیدواریم از مطالعه این مطلب لذت برده باشید.